Die HACCP Gefahrenanalyse identifiziert potenzielle Risiken in Lebensmittelunternehmen, um präventive Sicherheitsmaßnahmen zu entwickeln. Dabei wird diese gesetzlich geregelt – in Deutschland fordert nämlich die Lebensmittelhygieneverordnung die Anwendung eines HACCP Systems und damit einhergehend die Durchführung einer HACCP Gefahrenanalyse (auch HACCP Risikoanalyse genannt). Artikel 5 der Verordnung fordert ausdrücklich, dass Lebensmittelunternehmen Verfahren einführen, mit denen Gefahren laufend ermittelt werden können. Konkret bedeutet das, dass ein System vorhanden sein muss, das potenzielle Risiken erkennt und bewertet.

Der zentrale Aspekt der HACCP Risikoanalyse besteht darin, die Sicherheit der Produkte für die Verbraucher zu gewährleisten. Gesundheitliche Risiken für Konsumenten müssen vermieden werden. Eine gründliche Gefahrenanalyse ermöglicht es, durch geeignete Vorsorgemaßnahmen potenziell gesundheitsschädliche Risiken für die Endverbraucher zu minimieren. Darüber hinaus profitieren auch die Mitarbeiter, die direkt mit den Lebensmitteln arbeiten, sowie das gesamte Unternehmen. Ein Versagen dieses Systems könnte zu erheblichen Imageschäden führen. Daher ist es unerlässlich, die kritischen Kontrollpunkte entlang der gesamten Prozesskette zu identifizieren.

Im Rahmen dieser HACCP Gefahrenanalyse hat das Hazard Analysis and Critical Control Point-Team also alle potenziellen Gefahren aufzuzählen, die auf den einzelnen Stufen und Schritten Rohwareneingang, Lagerung, Produktion, Abpacken, transportvorbereitende Maßnahmen, Reinigung, Produktentwicklung so wie bei den einzelnen Rohstoffen, Hilfsstoffen, Verpackungsmitteln in direktem Produktkontakt zu erwarten sind. Die angemessene Systematik besteht darin, sich für jeden Prozess folgende Frage zu stellen: „Ist es möglich, dass bei diesem Prozess Gefahren für den Verbraucher entstehen?“ Die so in den einzelnen Prozessschritten identifizierten Gefahren werden in den HACCP Plan eingetragen. Lesen Sie nachfolgend, wie Sie bei der HACCP Risikoanalyse konkret vorgehen.

Wer ist für die Durchführung der HACCP Gefahrenanalyse im Unternehmen verantwortlich?

Die Verantwortung für das HACCP Konzept liegt beim Lebensmittelunternehmer, also in der Regel bei der Geschäftsleitung. Normalerweise wird die Gefahrenanalyse im Rahmen eines speziell dafür zuständigen Teams (das HACCP Team) durchgeführt. Wie dieses Team zusammengesetzt ist, hängt von den spezifischen Anforderungen des Unternehmens ab. Wichtig ist jedoch, dass das HACCP Team aus Fachleuten unterschiedlicher Bereiche besteht. Die Teammitglieder werden schriftlich benannt, um dadurch Verantwortlichkeiten klar festzulegen und zu dokumentieren. Ein klassisches HACCP-Team könnte beispielsweise aus folgenden Abteilungen bestehen:

- Produktion

- Qualitätsmanagement oder Qualitätssicherung

- Einkauf oder Verkauf

- Forschung und Entwicklung oder Produktentwicklung

- Bei Bedarf auch Technik

Zusätzlich verlangen Lebensmittelsicherheitsstandards wie der IFS (International Featured Standard) sowie der BRCGS (BRC Global Standard for Food Safety) die Ernennung eines Teamleiters, der zugleich als HACCP-Beauftragter fungiert.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

Durchführung der Risikoanalyse

Zunächst einmal ist es wichtig, festzulegen, welche Gefahren in der HACCP Risikoanalyse berücksichtigt werden müssen. Eine Gefahr wird dabei definiert als „… als ein biologisches, chemisches oder physikalisches Agens in einem Lebensmittel oder Futtermittel oder ein Zustand eines Lebensmittels oder Futtermittels, der eine Gesundheitsbeeinträchtigung verursachen kann“ (VO(EG) 178/2002). Vereinfacht gesagt, entsteht eine Gefahr, wenn ein Lebensmittel oder Futtermittel nicht mehr den festgelegten Standards entspricht und dadurch die Gesundheit des Verbrauchers gefährdet wird. Auch menschliches Versagen kann hierbei eine Rolle spielen. Das HACCP-Team sammelt deshalb im ersten Schritt alle potenziellen Gefahrenquellen für die Risikoanalyse. Diese Gefahren können biologischer (einschließlich mikrobiologischer), chemischer oder physikalischer Art sein. Andere Faktoren, wie etwa Lebensmittelbetrug, werden im HACCP-System jedoch nicht berücksichtigt. Wichtig ist dabei, den gesamten Herstellungs- und Transportprozess auf mögliche Risiken hin zu überprüfen.

Erkennen und Kontrolle von Gefahren

Sämtliche Prozesse wie Herstellung, Zukauf, Lagerung, Transport und der Umgang mit Rohstoffen müssen gründlich geprüft werden, ebenso wie die Wartezeiten während des Produktionsprozesses. Am besten beginnt man mit der HACCP-Gefahrenanalyse der Roh- und Hilfsstoffe sowie der verwendeten Verpackungsmaterialien. Dabei dürfen die Lagerbedingungen der Rohwaren nicht in Vergessenheit geraten! Anschließend erfolgt Schritt für Schritt die Analyse des gesamten Herstellungsprozess. Eine gute Methode ist es, alle Arbeitsschritte in einem Flussdiagramm festzuhalten, da die HACCP Gefahrenanalyse schriftlich dokumentiert werden muss.

Bei jedem dieser Schritte sollten die Fragestellung sein: „Welche Gefahren könnten hier auftreten?“ So können potenzielle Gefahrenquellen identifiziert werden. In diesem Stadium werden die Gefahren allerdings noch nicht bewertet oder klassifiziert. Es ist wichtig, sowohl bestehende Erfahrungen einfließen zu lassen als auch neue potenzielle Risiken zu berücksichtigen. Ein Blick auf Mitbewerber oder verwandte Branchen kann ebenfalls wertvolle Hinweise für Ihre HACCP Risikoanalyse liefern. Sobald die Gefahren identifiziert sind, müssen sie bewertet und schließlich kontrolliert oder eliminiert werden. Hier sind einige Beispiele für mögliche Gefahren und entsprechende Kontrollmaßnahmen:

Biologische Gefahren

- Parasiten, Schädlinge, Mikroorganismen, …

- Kontrolle: Kühlen, Gefrieren, Erhitzen, Trocknen, Fermentation, Ansäuerung

Chemische Gefahren

- Allergene, Rückstände wie Pflanzenschutzmittel, Kreuzkontamination, Allergene, …

- Kontrolle: Festlegung von Produktionsabfolgen, um Allergenkreuzkontamination zu vermeiden; Definition einer speziellen Reinigung, um Allergenkreuzkontamination zu vermeiden; Festlegung maximaler Erhitzungstemperaturen, um die Acrylamid Belastung niedrig zu halten; Bestimmung des Gehalts an Pestiziden, Antibiotika oder ähnlichem in den eingesetzten Rohstoffen; Auswahl der eingesetzten Rohstoffe, um den Einsatz unnötiger Allergene zu minimieren; Festlegung von Wegen in der Produktion, um Allergenkreuzkontamination zu vermeiden

Physikalische Gefahren

- Fremdkörper, Staub, …

- Kontrolle: Einsatz von Sieben, Metalldetektoren, Magneten, Röntgengeräten, …

Gefahren durch den Menschen

- Qualifikation nicht ausreichend, Überlastung,…

Bewertung der Gefahren

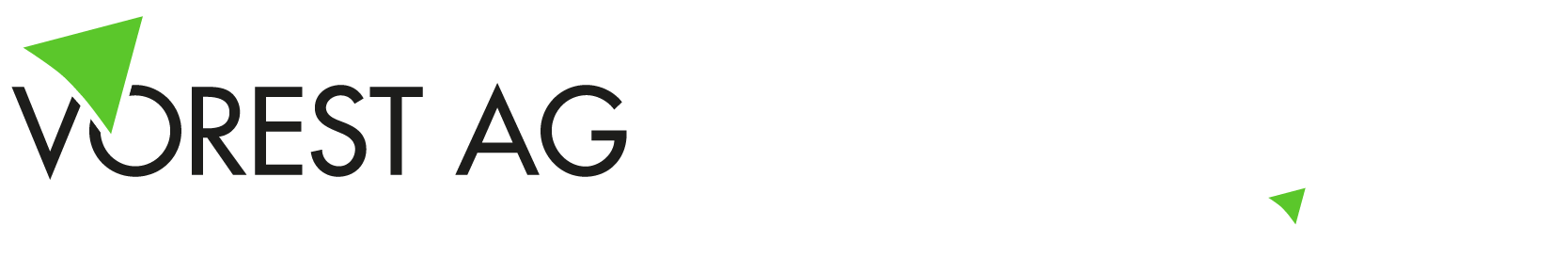

Nach der Bewertung aller potenziellen Gefahren für die Lebensmittelsicherheit, ist es nun wichtig, diese im Rahmen der HACCP Risikoanalyse zu bewerten. Dabei geht es darum, die Schwere eines möglichen Schadens zu beurteilen und die Wahrscheinlichkeit seines Eintretens abzuschätzen. So kann man feststellen, ob das Risiko auf einem inakzeptablen Niveau liegt.

Falls dies der Fall ist, müssen entsprechende Korrekturmaßnahmen eingeleitet werden, um das Risiko auf ein akzeptables Maß zu reduzieren oder es vollständig zu eliminieren. Ziel ist es, die Gefahren durch gezielte Maßnahmen zu kontrollieren.

Bei der Bewertung der Gefahren sollten gemäß der EU-Leitlinie folgende Faktoren berücksichtigt werden:

- „Eintrittswahrscheinlichkeit von Gefahren

- und Schwere ihrer gesundheitsbeeinträchtigenden Wirkung“

Das Risiko definiert sich anschließend wie folgt:

Risiko = Schwere x Eintrittswahrscheinlichkeit

Einsatz einer Risikomatrix im Rahmen der HACCP Gefahrenanalyse

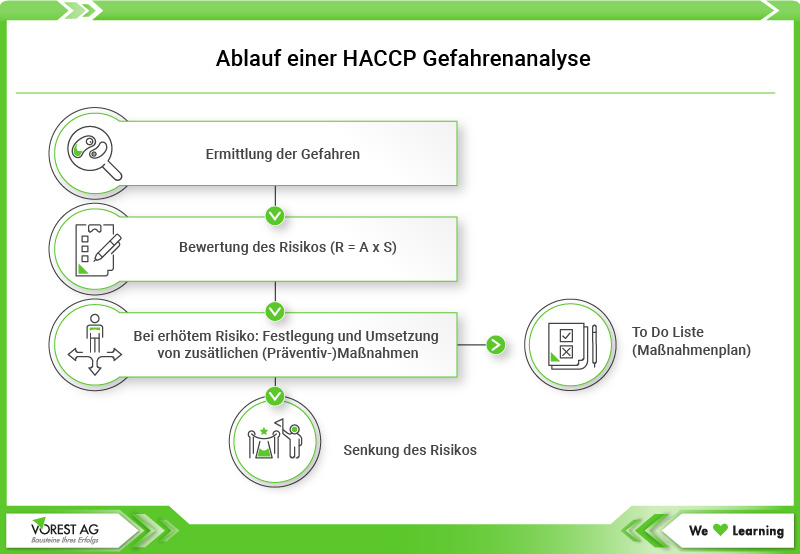

Im Rahmen der HACCP Risikoanalyse ist die Risikomatrix ein bewährtes Instrument, um Gefahren differenziert zu betrachten. Dabei erfolgt einerseits die Bewertung der Schwere der Auswirkungen(S) und andererseits die Bewertung der Wahrscheinlichkeit des Auftretens (A) der Gefahr, jeweils in vier Stufen. Die EU-Leitlinie arbeitet mit sieben Risikoniveaus, die jedoch in drei Kategorien zusammengefasst werden. Die Risikomatrix wird für jeden Herstellungsschritt genutzt, um die Gefahren entsprechend einzustufen. So erfolgt eine qualitative und/oder quantitative Bewertung des Gefahrenpotenzials.

Passend für Sie zum Thema

Kursvideo

Schritt

Seminartitel

Kursformen

Zertifikat

Informationen

Einstufung der Wahrscheinlichkeit der Risiken

Die EU-Leitlinie stuft die Gefahrenquellen in die folgenden vier Stufen ein:

1 = sehr gering

- Theoretische Möglichkeit, bisher ist die Gefahr nicht vorgekommen.

- Es gibt einen Folge Prozess in der Herstellung, durch den die Gefahr eliminiert oder auf ein akzeptables Maß reduziert wird (z. B. Fermentation, Pasteurisation).

- Beim Versagen der entsprechenden Kontrollmaßnahme kann nicht weiter produziert werden oder es wird kein brauchbares Endprodukt erzeugt (z. B. zu hohe Konzentration an Farbstoffzusätzen).

2 = gering

- Die Wahrscheinlichkeit, dass die Gefahr infolge des Versagens oder des Fehlens entsprechender Präventivprogramme (PRPs = prerequisite programs) im Enderzeugnis auftritt, ist sehr begrenzt

- Die Maßnahmen zur Beherrschung der Gefahr sind allgemeiner Natur (PRPs), und die PRPs werden in der Praxis gut umgesetzt.

3 = real

- Das Fehlen oder Versagen der spezifischen Kontrollmaßnahme führt nicht zum systematischen Auftreten der Gefahr im Enderzeugnis. Die Gefahr kann aber in der betreffenden Charge in einem bestimmten Prozentsatz des Enderzeugnisses vorkommen.

4 = hoch

- Das Fehlen oder Versagen der spezifischen Kontrollmaßnahme führt zu einem systematischen Fehler. Zudem besteht eine hohe Wahrscheinlichkeit, dass die Gefahr in allen Enderzeugnissen der betreffenden Charge vorkommt.

Einstufung der Auswirkungen der Risiken

Die EU-Leitlinie definiert die Auswirkung von Kontrollmaßnahmenversagen ebenfalls anhand von vier Stufen, die dabei helfen, die potenziellen Auswirkungen von Gefahren in der HACCP Gefahrenanalyse realistisch einzuschätzen. Diese Einstufungen sind wie folgt:

1 = begrenzt

Es gibt keine signifikanten Risiken für die Lebensmittelsicherheit der Verbraucher. Die Gefahr betrifft beispielsweise harmlose Materialien wie Papier oder Weichkunststoffe, oder es handelt sich um Stoffe, bei denen eine gefährliche Konzentration ausgeschlossen ist. Wie bspw. Farbstoffe oder Bakterien (z. B. S. aureus) in Tiefkühlprodukten, bei denen eine Keimzahl-Erhöhung unwahrscheinlich ist.

2 = mäßig

Es treten keine schwerwiegenden Schäden auf, es sei denn, es handelt sich um eine extrem hohe Konzentration über einen längeren Zeitraum. Die Auswirkungen auf die Gesundheit sind vorübergehend, aber spürbar.

3 = gravierend

Es gibt deutliche gesundheitliche Auswirkungen, mit Symptomen, die kurz- oder langfristig auftreten können. Diese führen selten zum Tod, zum Beispiel bei Gastroenteritis. Die Auswirkungen sind langanhaltend und die genaue Höchstdosis ist schwer zu bestimmen, wie bei Dioxinen, Pestizidrückständen oder Mykotoxinen.

4 = sehr gravierend

Die Gefahr betrifft eine Risikogruppe und kann zum Tod führen. Es treten schwere Symptome auf, die in der Regel zum Tod führen können und es können dauerhafte Schäden entstehen.

Wie werden kritische Kontrollpunkte (CCP) gehandhabt?

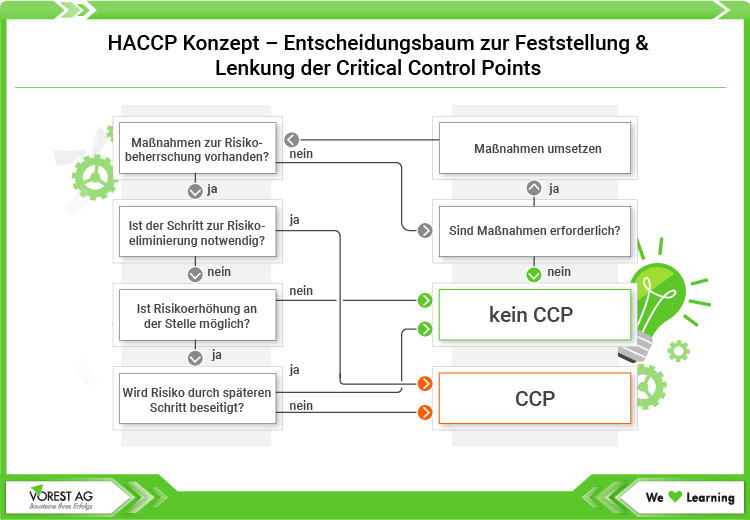

Ausgehend von den während der HACCP Risikoanalyse festgestellten Gefahren und Kontrollmechanismen, wird beurteilt, welcher Punkt als kritischer Kontrollpunkt (CCP) zu handhaben ist bzw. welche Gefahren durch unterstützende Programme abgedeckt sind. Um festzustellen, wo ein CCP angebracht ist, sollte der folgende Entscheidungsbaum (auf Basis des Codex Alimentarius) zur Anwendung kommen. Der Entscheidungsbaum ist eine der wichtigsten und am häufigsten in der Lebensmittelwirtschaft angewendeten Methoden der Gefahrenanalyse. Hat man zunächst ein Produktions-Fließbild erstellt, so betrachtet man jeden einzelnen Punkt des Fließbildes im Hinblick darauf, welche Gefahren hier entstehen können bzw. vorhanden sind. Stellen Sie bei jedem Fließbildpunkt die folgenden Fragen:

Gibt es an diesem Punkt grundsätzlich bereits Maßnahmen, die das Risiko minimieren?

Dieses können zum Beispiel Maßnahmen der Hygienebedingungen sein. Ist dieses nicht der Fall, fragen Sie sich, welche Basismaßnahmen notwendig wären.

Ist dieser Prozessschritt hauptsächlich dazu da, ein Risiko zu eliminieren?

Typische Schritte, wo Sie dies mit „ja“ beantworten müssen, sind Erhitzung oder Kühlung. Solche Prozessschritte sind fast immer CCPs (Kritische Lenkungspunkte). Wenn hier ein Fehler passiert, z. B. die Erhitzungstemperatur wird nicht erreicht, ist die Gefahr gegeben, dass ein Verbraucher geschädigt wird.

Kann es in diesem Prozessschritt zu einer Erhöhung der Gefahr kommen?

Wird dies mit „ja“ beantwortet (Beispiel: Einmischen von rohem Ei in Tiramisumasse), muss die 4. Frage gestellt werden.

Beschreibung kritischer Lenkungspunkte bei der HACCP Gefahrenanalyse

Nachdem in der HACCP Gefahrenanalyse bzw. der HACCP Risikoanalyse festgelegt wurde, welche Punkte im Prozessablauf als CCPs zu betrachten sind, werden diese kritischen Kontrollpunkte nummeriert und genau beschrieben. Die definierten CCPs schließlich sind in vorhandene Prüfpläne und Arbeitsanweisungen zu integrieren. Zudem können Sie auch geeignete neue Prüfpläne und Arbeitsanweisungen erstellen. Ein kritischer Kontrollpunkt ist in der gesamten Dokumentation durch das Kürzel „CCP“ sowie seine laufende Nummer kenntlich zu machen. Für jeden CCP müssen schließlich folgende Gesichtspunkte beschrieben werden:

Grenzwerte

Ebenfalls müssen für jeden festgelegten CCP genaue Grenzwerte im HACCP-Konzept festgelegt werden. Diese Grenzwerte sind dabei durch gesetzliche Vorgaben oder eigene betriebliche Bestimmungen definiert. Zur Überprüfung der festgelegten kritischen Grenzwerte dienen unter anderem:

- Aufzeichnung der Zeit und / oder Temperatur (bei kontinuierlichen Prozessen andauernde Messung erforderlich, bei Batchprozessen kann jedoch die Messung am Ende des Prozesses ausreichend sein)

- Messung der pH-Werte

- Überprüfung der Metalldetektoren

- Endproduktkontrollen

Überwachungsmaßnahmen und Überwachungshäufigkeit, Verantwortlichkeiten für die Überwachung

Die Überwachungsmaßnahmen werden genau festgelegt, ebenso wie die Häufigkeit und Verantwortlichkeit für die Überwachung (z.B. Linienführer prüft den pH-Wert pro Batch) sowie die Dokumentation des Ergebnisses.

Korrekturmaßnahmen

Bei Abweichung von den festgelegten Grenzwerten, müssen unverzüglich Korrekturmaßnahmen ergriffen werden, so dass eine negative Beeinflussung des Endproduktes ausgeschlossen ist. Ebenfalls muss eine Dokumentation der Korrekturmaßnahmen erfolgen. Korrekturmaßnahmen sind ebenfalls zu ergreifen, wenn eine Überwachungsfunktion (z.B. Temperaturschreiber) ausfällt und deshalb keine Kontrolle über den Prozessschritt möglich ist.

Dokumentation und Verifizierung der Überwachungsmaßnahmen

Um sicherzustellen, dass am kritischen Kontrollpunkt keine Fehler auftreten, müssen Sie die Aufzeichnungen der Überwachungsmaßnahmen und Kontrollmaßnahmen regelmäßig überprüfen (verifizieren). Dieser Schritt sollte dabei durch einen anderen Mitarbeiter erfolgen, damit eine unabhängige HACCP Verifizierung sichergestellt ist. Weiterhin sollten in der CCP Beschreibung auch Korrekturmaßnahmen festgelegt sein – für den Fall der Feststellung von Fehlern bei der Überprüfung der Dokumentation.

Ihre Ausbildung im Bereich HACCP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich HACCP und Lebensmittel ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, E-Learning oder Hybrid Lehrgang!