Auf dieser Seite werden Sie mit dem HACCP Konzept vertraut gemacht und erfahren, wie Sie bei dessen Umsetzung vorgehen müssen. Sicherlich haben Sie sich im Zusammenhang mit HACCP (Hazard Analysis Critical Control Point) bereits folgende Fragen gestellt: „Warum benötigt man spezifische Vorgaben für die Lebensmittelsicherheit? Warum gibt es Hygienemanagementsysteme und das HACCP-Konzept, den Codex Alimentarius und Standards, wie IFS Food oder BRC?“ Weil wir unsere Konsumenten und uns selbst schützen müssen. Um den Schutz des Verbrauchers sicherzustellen, sorgt die Gesetzgebung durch die EU-Verordnung (EG) Nr. 852/2004 über Lebensmittelhygiene dafür, dass jeder, der Lebensmittel behandelt oder in Verkehr bringt, zur Einrichtung eines HACCP Konzeptes verpflichtet ist.

Jeder Lebensmittel-Unternehmer muss zudem nun durch Dokumente und Aufzeichnungen das betriebliche Hazard Analysis and Critical Control Point-Konzept nachweisen können. Dieses muss dabei plausibel schriftlich dokumentiert sein. Dadurch können Sie die Lebensmittelsicherheit weiter verstärken und den Verbraucher noch mehr schützen. Lebensmittelsicherheit bedeutet, dass Lebensmittel für den Verbraucher sicher sein müssen. Nicht sichere Lebensmittel können Krankheiten auslösen und den Verbraucher schädigen. Unsichere Lebensmittel können aber auch Verletzungen verursachen. Die Folge für die verarbeitenden Unternehmen aus der Lebensmittelindustrie, auch solche die in der Verarbeitungskette weiter hinten angesiedelt sind, sind sehr unangenehm und können fatale Folgen haben.

Wer muss ein HACCP Konzept umsetzen?

Die Antwort zu dieser Frage gibt die Verordnung (EG) 852/2004. Nach den Vorgaben der Verordnung müssen alle Betriebe, in denen Lebensmittel verarbeitet (behandelt) oder vertrieben werden, ein solches Konzept umsetzen. Für die Primärerzeugung, also für die Landwirtschaft, gilt dies nicht. Für diese sind im Anhang I der Verordnung sehr detaillierte Hygienevorschriften und Maßnahmen vorgegeben.

Welche gesetzlichen Vorgaben gelten?

Bereits in den 50er Jahren des 20. Jahrhunderts wurden HACCP-Systeme bzw. HACCP Konzepte in den USA im Rahmen der Sicherung der bemannten Raumfahrt durch die NASA umgesetzt. Es musste garantiert werden, dass Astronauten nicht durch Gefährdungen aus Lebensmitteln zu Schaden kommen. Es hat rund 30 Jahre gedauert, bis die Umsetzung von HACCP-Systemen durch eine Empfehlung durch die US National Academy of Science auch in andere Bereich der Ernährungsindustrie umgesetzt wurden. Seit 1992 wird das Prinzip Hazard Analysis Critical Control Point im Codex Alimentarius der FAO/WHO für alle Lebensmittelhersteller international gefordert. Seit Anfang der 90er Jahre gelten die Vorgaben dieses Lebensmittelsicherheitsstandards auch in der EU über EG-Richtlinien.

In das nationale deutsche Recht wurden diese Vorgaben erstmals mit der Lebensmittelhygiene-Verordnung von 1997 aufgenommen. Durch die am 1. Januar 2006 in Kraft getretene EU-Verordnung (EG) Nr. 852/2004 über Lebensmittelhygiene, ist für jeden die Einrichtung eines HACCP Konzepts Pflicht, der Lebensmittel behandelt oder in Verkehr bringt. Die EU-Hygieneverordnung über Lebensmittel (EG) Nr. 852/2004 gilt für alle Branchen, die gewerbsmäßig mit Lebensmitteln im oben genannten Sinn in Berührung kommen. Die einzelnen Schritte ergeben sich aus Artikel 5 Absatz 2 a-f der Verordnung (EG) Nr. 852/2004.

Alle unsere YouTube Videos finden Sie hier auf dem YouTube Kanal der VOREST AG!

Die 7 Grundsätze des HACCP Konzepts

Im Codex Alimentarius und in einer Leitlinie der EU zu HACCP sind 5 vorbereitende Schritte aufgeführt, auf die wir hier nicht näher eingehen möchten (HACCP-Team, Produktbeschreibungen, Verwendungsweck, Fließdiagramme, Überprüfung der Fließdiagramme). Der Aufbau des HACCP Konzepts erfolgt anschließend in den folgenden 7 Schritten:

- Ermittlung von Gefahren

- Bestimmen der kritischen Lenkungspunkte

- Festlegen von Grenzwerten

- Überwachen der kritischen Kontrollpunkte

- Festlegen von Korrekturmaßnahmen

- Verifizierungsverfahren

- Dokumente und Aufzeichnungen

1. Ermittlung von Gefahren

Zunächst geht es bei der Umsetzung des HACCP Konzepts darum, dass Sie alle möglichen Gefahren feststellen und das daraus resultierende Risiko bewerten. Dies müssen Sie auf allen Stufen der Behandlung der Lebensmittel im Unternehmen sicherstellen, vom Wareneingang bis zur Abgabe an den Kunden. Dafür ist es erforderlich, ein oder mehrere Fließdiagramme zu erstellen. Als Nächstes folgt:

- Wahrscheinlichkeit des Auftretens der Gefährdungen schätzen

- Schwere für den Verbraucher bewerten

- Risikohöhe ermitteln

- Vorbeugemaßnahmen zu ihrer Beherrschung festlegen

Zur HACCP Gefahrenanalyse gibt es unterschiedliche Methoden. Sie können zum Beispiel eine Risikomatrix einsetzen, wie sie die Leitlinie der EU vorschlägt. Entsprechend dieser Risikomatrix bewerten Sie alle an den einzelnen Fließbildschritten möglichen vorkommenden Gefahren. Das heißt, es wird bewertet, wie wahrscheinlich eine Gefahrenlage eintritt und wie groß dann die Auswirkung für den Verbraucher wäre. Bei hohen Risikostufen muss das Unternehmen Präventivmaßnahmen bzw. Hygienemaßnahmen umsetzen, damit die Auftretenswahrscheinlichkeit verringert wird.

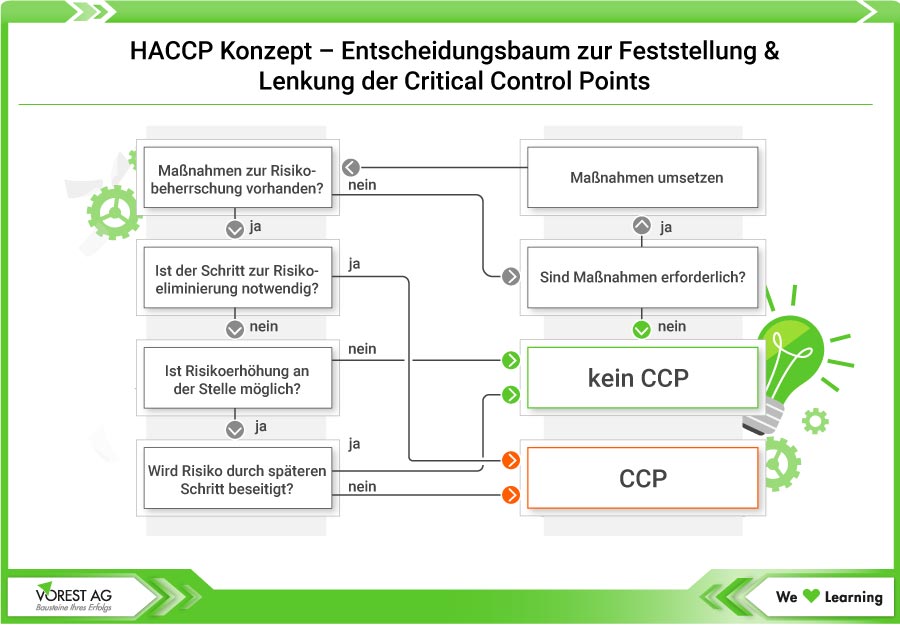

2. Bestimmen der kritischen Lenkungspunkte

Nach der Ermittlung der Gefahren legen Sie fest, ob es sich jeweils um kritische Lenkungspunkte (CCP) handelt. Die Ausrichtung ist dabei die Gesundheit der Verbraucher. Hierfür verwenden Sie den sogenannten HACCP Entscheidungsbaum. Der kritische Lenkungspunkt bzw. Kontrollpunkt (CCP) beschreibt einen Prozessschritt, bei dem es möglich und von entscheidender Bedeutung ist, eine Gesundheitsgefahr zu vermeiden, zu beseitigen oder auf ein annehmbares Niveau zu reduzieren. Stellen Sie bei jedem Ihrer Fließbildpunkte die folgenden Fragen:

- Gibt es an diesem Punkt bereits Maßnahmen, die das Risiko minimieren? Dieses können z.B. Maßnahmen der Hygienebedingungen sein. Ist dies nicht der Fall, fragen Sie sich, welche Basismaßnahmen notwendig wären.

- Ist dieser Prozessschritt hauptsächlich dazu da, um ein Risiko zu eliminieren? Typische Schritte, wo Sie dies mit „ja“ beantworten müssen, sind Erhitzung oder Metalldetektion. Solche Prozessschritte sind fast immer CCPs (Kritische Lenkungspunkte). Wenn hier ein Fehler passiert, z. B. die Erhitzungstemperatur wird nicht erreicht, ist die Gefahr gegeben, dass ein Verbraucher geschädigt wird.

- Kann es in diesem Prozessschritt zu einer Erhöhung der Gefahr kommen? Wird dies mit „ja“ beantwortet (Beispiel: Einmischen von rohem Ei in Tiramisumasse), wird die 4. Frage gestellt.

- Wird das neu entstandene Risiko durch einen weiteren Prozessschritt wieder beseitigt? Wenn nein, so handelt es sich hier um einen CCP. Wenn ja, so ist dieser Prozessschritt kein CCP, wohl aber der Schritt, in dem dieses Risiko später beseitigt wird.

3. Festlegen von Grenzwerten

Legen Sie nun für die als kritisch festgestellten Punkte Grenzwerte fest. Wenn Sie diese nicht einhalten, könnte es zu einer gesundheitlichen Schädigung des Verbrauchers kommen. Grenzwerte sind entweder durch gesetzliche Vorschriften vorgegeben oder entsprechen dem neusten Stand der Wissenschaft und Technik. Diese werden so gewählt, dass es bei Einhaltung der Grenzwerte zu keiner Schädigung der Verbrauchergesundheit kommen kann. Achten Sie darauf, dass Sie Grenzwerte nie als Absolutzahlen festlegen. Die Erhitzungstemperatur ist nicht mit 75°C anzugeben sondern mit „mind. 75°C“. Bei Mikrobiologischen Grenzwerten arbeiten Sie am besten mit Bezugsgrößen, z. B. negativ in 25 g. Ihr HACCP Konzept Beispiel:

- Beispiel: Hähnchenfleisch zum weiteren Verkauf

- CP Anlieferungstemperatur: 8°C

- Grenzwert: Max. 4°C

- Maßnahme: Rückweisung der Ware.

Die Grenzwerte stellen den maximal tolerierbaren Wert dar, der bei der Überwachung kritischer Lenkungspunkte und anderer Lenkugnspunkte (sogenannte CPs oder oPRPs) nicht überschritten werden darf. Deshalb sollen Sie diesen so konkret und eindeutig wie nur möglich festlegen. Wird dieser Wert über- bzw. unterschritten, sind sofort Korrekturmaßnahmen erforderlich.

Passend für Sie zum Thema

Kursvideo

Schritt

Seminartitel

Kursformen

Zertifikat

Informationen

4. Überwachen der kritischen Kontrollpunkte

Nachdem Sie alle CCPs und deren Grenzwerte festgelegt haben, definieren Sie, wie Sie diese regelmäßig überwachen (kontrolliert, gemessen, beobachtet). Fragen Sie sich aber grundsätzlich, ob diese Maßnahmen auch ausreichend Schutz bieten. Als Parameter für die Überwachung eignen sich am besten physikalische Messgrößen, wie. z. B. Temperaturwerte oder ph-Werte. Eine gute Messung, die niemand beachtet, ist im Ernstfall nicht viel wert. Es ist also sinnvoll, die Kontrolle der Kontrolle auch festzulegen. Wer hat wie oft die Thermometer, Temperaturschreiber, Laborergebnisse u.s.w. zu überprüfen? Legen Sie dann fest, was sofort zu tun ist, wenn Abweichungen aufgetreten sind. Was macht zum Beispiel der Leiter der Instandhaltung, wenn er Nachricht über Warnwertverletzung hat? Was macht der Anlagenführer, wenn die Erhitzungstemperatur nicht erreicht wurde? Wichtig ist natürlich der Informationsfluss. Geben Sie unbedingt vor, wer worüber informiert werden muss. Aber natürlich auch, wer für welche Maßnahmen oder für Entscheidungen verantwortlich ist.

5. Festlegen von Korrekturmaßnahmen

Bereits im Vorfeld sollen Sie Korrekturmaßnahmen festlegen, die notwendig sind, wenn Sie die Grenzwerte der kritischen Kontrollpunkte nicht einhalten. Die Korrekturmaßnahmen beschreiben die Maßnahmen, die zu ergreifen sind, wenn ein bestimmter CCP oder CP nicht mehr unter Kontrolle ist. Heißt, wenn ein bestimmter Grenzwert, z.B.-Temperatur, überschritten ist. Die Zuständigkeit und Verantwortlichkeit für so einen Fall müssen klar definiert sein. Die Korrekturmaßnahmen konzentrieren sich dabei auf das Produkt und sind für jeden CCP in jeder Prozesskette mehr oder minder individuell. Ist nach einer Grenzwertüberschreitung eine Nachbehandlung des Lebensmittels nicht möglich, so muss das Lebensmittel verworfen oder einer anderen Bestimmung zugeführt werden. Nachdem Sie sofort reagiert haben, um eine Gefahr abzuwenden, sollten Sie die Ursachen für den Fehler ermitteln. Aufgrund derer legen Sie dann Korrekturmaßnahmen fest. Es steht immer die Frage im Vordergrund: Wie kann ein solcher Fehler in Zukunft vermieden werden?

Vergessen Sie bei Ihren Überlegungen nicht, dass bei dem Fehler möglicherweise ein Produktschaden eingetreten sein kann. Wenn zum Beispiel eine Erhitzungstemperatur nicht erreicht wurde, könnte es ausreichen, das Produkt ein zweites Mal zu erhitzen. Bei anderen Fehlern müssen Sie jeweils situationsbezogene Entscheidungen treffen. Alle Maßnahmen, die Sie umsetzen, sollten Sie in jedem Fall auch dokumentieren. Im Zweifelsfall können Sie nur so nachweisen, dass alles Mögliche getan wurde, um einen Schaden abzuwenden.

6. Verifizierungsmaßnahmen

Sie sollten das HACCP-System sowie Ihr HACCP Konzept regelmäßig kritisch beleuchten. Dabei sollen Sie feststellen, ob alle festgelegten Maßnahmen im Bedarfsfall umgesetzt wurden. Außerdem sollen Sie das gesamte System immer den neuesten Erkenntnissen anpassen. Was heißt regelmäßig? Am besten ist es, wenn Sie sich an folgende Regel bei der HACCP Verifizierung halten:

- mindestens 1 Mal pro Jahr,

- bei jeder Änderung im Verfahren,

- immer wenn Sie ein neues Produkt einführen,

- bei gravierenden technische Änderungen.

Die Überprüfung des Systems können Sie in Form von Audits durchführen. Wichtig ist es allerdings, dass wieder alle Mitglieder des Hazard Analysis and Critical Control Point-Teams daran teilnehmen. Beantworten Sie in Ihrer Überprüfung die folgenden Fragen:

- Sind die dargestellten Verfahren sowie alle produktbezogenen Vorgaben noch aktuell?

- Gibt es Änderungen oder neuere Erkenntnisse zu möglichen Gefahren, die zu berücksichtigen sind?

- Gibt es neue gesetzliche Regelungen?

- Müssen Sie Gefahren neu bewerten?

- Gibt es neuere oder sicherere Kontroll-, Messverfahren?

- Liegen alle notwendigen Aufzeichnungen vor?

Ein fester Bestandteil der Kontrolle muss sich mit den Aufzeichnungen beschäftigen, die innerhalb der Prozesskette durchgeführt wurden (z. B. Dokumente über Temperaturaufzeichnungen für CP und CCP). Des Weiteren müssen Sie die Möglichkeit der Prüfung der Aufzeichnungen für eingeleitete Korrekturmaßnahmen gewährleisten. Dabei sind Laboruntersuchungen (Lebensmittel und Abklatschproben) die Grundlage der Überprüfung der Wirksamkeit des Hazard Analysis and Critical Control Point-Systems analog zu Ihrem HACCP Konzept. Das Einrichten von Bestätigungsverfahren mit ergänzenden Prüfungen oder Maßnahmen stellt sicher, dass das HACCP-System einwandfrei funktioniert.

7. Dokumente und Aufzeichnungen

Sie müssen das gesamte System inkl. der Gefahrenanalyse dokumentieren. Die dazu gehörenden Kontroll- oder Korrekturmaßnahmen sollen Sie aufzeichnen. Diese Dokumentation ist notwendig, wenn Sie die Erfüllung Ihrer Sorgfaltspflicht nachweisen müssen, z. B. bei Kontrollen der Lebensmittelüberwachung, bei IFS Audits, bei Beweisführungen im Schadensfall.

Die Art und der Umfang der Dokumentation ist keinem Unternehmen konkret vorgegeben. Allerdings ist die Frage zu stellen, ob und wie das Unternehmen zur eigenen Sicherheit und zur Transparenz nach Außen das Getane nachvollziehbar machen möchte. Zur Dokumentation gehören alle Vorgaben, die im Rahmen des HACCP Konzept formuliert werden (z.B. Verantwortlichkeiten, Analysemethoden, Grenzwerte, Korrekturmaßnahmen). Außerdem gehören dazu alle Nachweise bzw. Aufzeichnungen (z. B. Gefahrenanalyse, Kontrolldaten, Aufzeichnungen zu Maßnahmen). Die Dokumentation ist in zwei Teile aufgegliedert:

- Ausarbeitung und Aufbau des HACCP Konzepts

(Fließdiagramme, Kennzeichnung, Gefahrenanalyse, CCPs) – Hierzu gehören auch Vorgaben ab die Mitarbeiter, z.B. Arbeitsanweisungen, wie bestimmte Maßnahmen oder Prüfungen umzusetzen sind- - Dokumentation und Aufzeichnungen

(Temperaturlisten, Zeitangaben, Einleitung von Korrekturmaßnahmen sowie weitere Unterlagen wie Anweisungen zur Personal- und Betriebshygiene, Reinigungspläne und weitere Prüfpläne)

Diejenigen Dokumente, die aus dem HACCP Konzept resultieren, sind so aufzubewahren, dass sie an der richtigen Stelle – wenn Sie sie dann benötigen – verfügbar sind

Ihre Ausbildung im Bereich HACCP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich HACCP und Lebensmittel ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, E-Learning oder Hybrid Lehrgang!