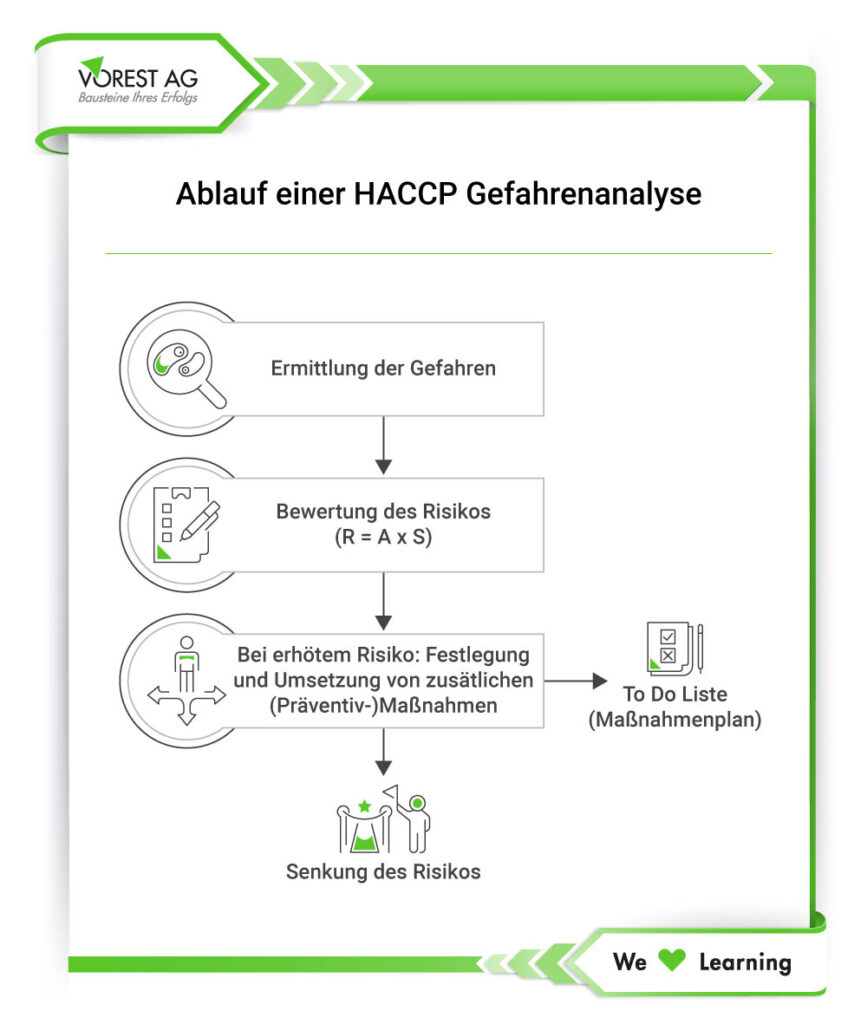

Die HACCP Gefahrenanalyse identifiziert potenzielle Risiken in Lebensmittelunternehmen, um präventive Sicherheitsmaßnahmen zu entwickeln. Im Rahmen der HACCP Risikoanalyse hat das Hazard Analysis and Critical Control Point-Team alle potenziellen Gefahren aufzuzählen, die auf den einzelnen Stufen und Schritten Rohwareneingang, Lagerung, Produktion, Abpacken, transportvorbereitende Maßnahmen, Reinigung, Produktentwicklung so wie bei den einzelnen Rohstoffen, Hilfsstoffen, Verpackungsmitteln in direktem Produktkontakt zu erwarten sind. Die angemessene Systematik besteht darin, sich für jeden Prozess folgende Frage zu stellen: “Ist es möglich, dass bei diesem Prozess Gefahren für den Verbraucher entstehen?” Die so in den einzelnen Prozessschritten identifizierten Gefahren werden in den HACCP Plan eingetragen.

Ihre HACCP Schulungen und Hygienemanagement Ausbildungen

In unseren Seminaren Hygienemanagement und GHP – Gute-Hygienepraxis, HACCP und Risikomanagement sowie Hygiene- und HACCP Beauftragter vermitteln wir Ihnen die notwendigen Kompetenzen, um Gefahrenanalysen durchzuführen und ein funktionierendes HACCP-System aufzubauen, zu betreuen und weiterzuentwickeln.

Viele unserer Ausbildungen können Sie dabei auch als E-Learning oder Blended-Learning absolvieren. Laden Sie sich für eine komplette Übersicht einfach unseren Katalog kostenfrei herunter.

Definition der Kontrollmechanismen bei der HACCP Gefahrenanalyse

Nach der Benennung der Gefahren, muss ein Unternehmen ebenfalls die Kontrollmechanismen definieren, um die Lebensmittelsicherheit zu gewährleisten. Ausgehend von der festgestellten Gefahr werden entsprechende Lenkungsmaßnahmen festgelegt.

Biologische Gefahren:

- Kühlen

- Gefrieren

- Erhitzen

- Trocknen

- Fermentation

- Ansäuerung

Physikalisch Gefahren:

- Siebe

- Magneten

- Metalldetektoren

- Röntgengeräte

Chemische Gefahren:

- Festlegung von Produktionsabfolgen, um Allergenkreuzkontamination zu vermeiden

- Definition einer speziellen Reinigung, um Allergenkreuzkontamination zu vermeiden

- Festlegung maximaler Erhitzungstemperaturen, um die Acrylamid Belastung niedrig zu halten

- Bestimmung des Gehalts an Pestiziden, Antibiotika oder ähnlichem in den eingesetzten Rohstoffen

- Auswahl der eingesetzten Rohstoffe, um den Einsatz unnötiger Allergene zu minimieren

- Festlegung von Wegen in der Produktion, um Allergenkreuzkontamination zu vermeiden

Wie werden Kritische Kontrollpunkte gehandhabt?

Ausgehend von den während der HACCP Gefahrenanalyse und der HACCP Risikoanalyse festgestellten Gefahren und Kontrollmechanismen, wird beurteilt, welcher Punkt als kritischer Kontrollpunkt (CCP) zu handhaben ist bzw. welche Gefahren durch unterstützende Programme abgedeckt sind. Um festzustellen, wo ein CCP angebracht ist, sollten Sie den folgenden Entscheidungsbaum (auf Basis des Codex Alimentarius) verwenden. Der Entscheidungsbaum ist eine der wichtigsten und am häufigsten in der Lebensmittelwirtschaft angewendeten Methoden der Gefahrenanalyse. Hat man zunächst ein Produktions-Fließbild erstellt, so betrachtet man jeden einzelnen Punkt des Fließbildes im Hinblick darauf, welche Gefahren hier entstehen können bzw. vorhanden sind. Stellen Sie bei jedem Fließbildpunkt die folgenden Fragen:

Gibt es an diesem Punkt grundsätzlich bereits Maßnahmen, die das Risiko minimieren?

Dieses können zum Beispiel Maßnahmen der Hygienebedingungen sein. Ist dieses nicht der Fall, fragen Sie sich, welche Basismaßnahmen notwendig wären.

Ist dieser Prozessschritt hauptsächlich dazu da, ein Risiko zu eliminieren?

Typische Schritte, wo Sie dies mit „ja“ beantworten müssen, sind Erhitzung oder Kühlung. Solche Prozessschritte sind fast immer CCPs (Kritische Lenkungspunkte). Wenn hier ein Fehler passiert, z. B. die Erhitzungstemperatur wird nicht erreicht, ist die Gefahr gegeben, dass ein Verbraucher geschädigt wird.

Kann es in diesem Prozessschritt zu einer Erhöhung der Gefahr kommen?

Wird dies mit „ja“ beantwortet (Beispiel: Einmischen von rohem Ei in Tiramisumasse), muss die 4. Frage gestellt werden.

Risikobeurteilung bei der HACCP Gefahrenanalyse

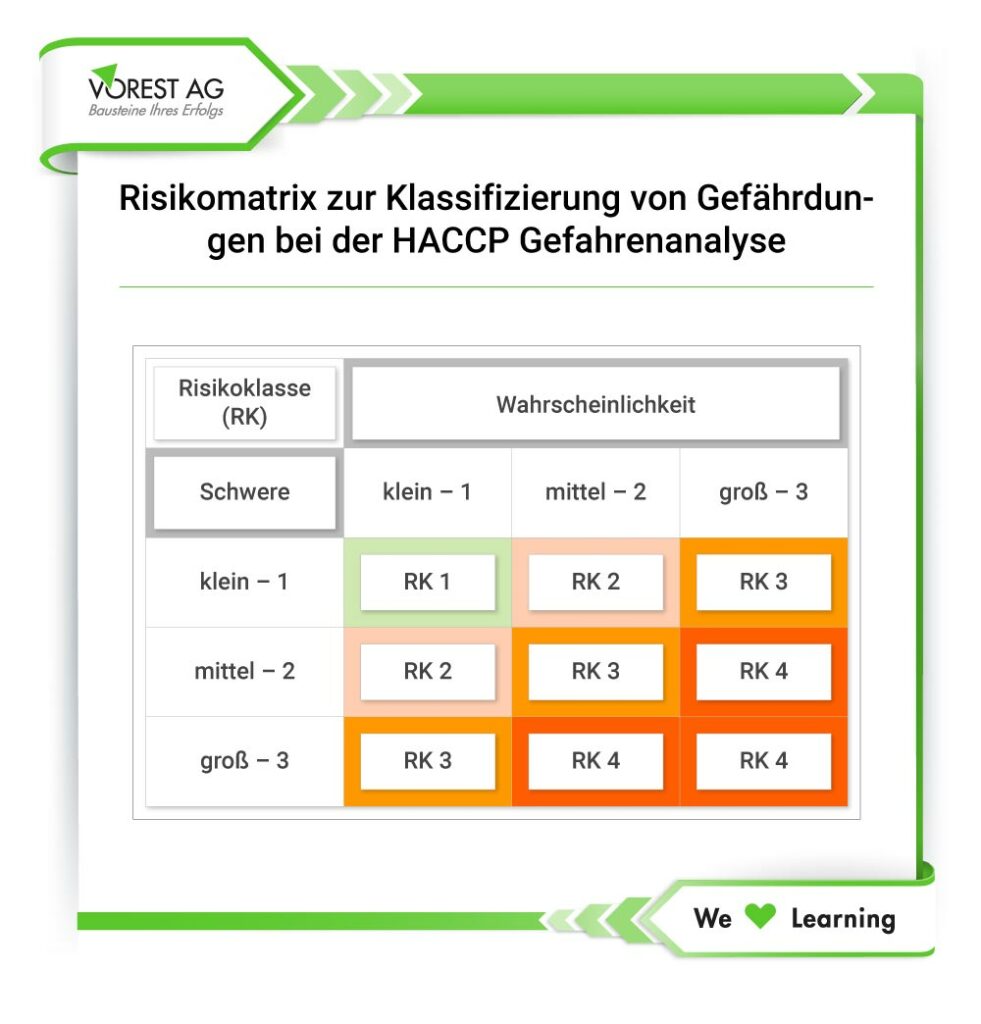

Zur Beurteilung der Risiken in einem HACCP-System sind zwei Schlüsselfaktoren von entscheidender Bedeutung: die Schwere/Ausmaß und die Wahrscheinlichkeit des Auftretens von Gefahren. Neben dem HACCP-Entscheidungsbaum wird für die Festlegung der kritischen Kontrollpunkte ebenfalls ein Gefahrenbewertungsmodell verwendet. Die Einschätzung der Wahrscheinlichkeit basiert auf verschiedenen Kategorien, um eine angemessene Risikobeurteilung zu ermöglichen.

Die Kategorien reichen von “Sehr häufig” für Ereignisse, die etwa einmal pro Woche auftreten, über “Häufig” für Ereignisse, die etwa einmal pro Monat vorkommen, bis hin zu “Gelegentlich” für Ereignisse, die etwa einmal pro Semester auftreten. Diese Einteilung hilft dabei, die Häufigkeit von potenziellen Gefahren zu quantifizieren und somit die Priorisierung von Kontrollmaßnahmen zu unterstützen.

Beschreibung der kritischen Lenkungspunkte im Rahmen der HACCP Gefahrenanalyse

Nachdem in der HACCP Gefahrenanalyse bzw. der HACCP Risikoanalyse festgelegt wurde, welche Punkte im Prozessablauf als CCPs zu betrachten sind, werden diese kritischen Kontrollpunkte nummeriert und genau beschrieben. Die definierten CCPs schließlich sind in vorhandene Prüfpläne und Arbeitsanweisungen zu integrieren. Zudem können Sie auch geeignete neue Prüfpläne und Arbeitsanweisungen erstellen. Ein kritischer Kontrollpunkt ist in der gesamten Dokumentation durch das Kürzel „CCP“ sowie seine laufende Nummer kenntlich zu machen. Für jeden CCP müssen schließlich folgende Gesichtspunkte beschrieben werden:

Grenzwerte

Ebenfalls müssen für jeden festgelegten CCP genaue Grenzwerte im HACCP-Konzept festgelegt werden. Diese Grenzwerte sind dabei durch gesetzliche Vorgaben oder eigene betriebliche Bestimmungen definiert. Zur Überprüfung der festgelegten kritischen Grenzwerte dienen unter anderem:

- Aufzeichnung der Zeit und / oder Temperatur (bei kontinuierlichen Prozessen andauernde Messung erforderlich, bei Batchprozessen kann die Messung am Ende des Prozesses ausreichend sein)

- Messung der pH-Werte

- Überprüfung der Metalldetektoren

- Endproduktkontrollen

Überwachungsmaßnahmen und Überwachungshäufigkeit, Verantwortlichkeiten für die Überwachung

Die Überwachungsmaßnahmen werden genau festgelegt, ebenso wie die Häufigkeit und Verantwortlichkeit für die Überwachung (z.B. Linienführer prüft den pH-Wert pro Batch) sowie die Dokumentation des Ergebnisses.

Korrekturmaßnahmen

Bei Abweichung von den festgelegten Grenzwerten, müssen unverzüglich Korrekturmaßnahmen ergriffen werden, so dass eine negative Beeinflussung des Endproduktes ausgeschlossen ist. Ebenfalls muss eine Dokumentation der Korrekturmaßnahmen erfolgen. Korrekturmaßnahmen sind ebenfalls zu ergreifen, wenn eine Überwachungsfunktion (z.B. Temperaturschreiber) ausfällt und deshalb keine Kontrolle über den Prozessschritt möglich ist.

Dokumentation und Verifizierung der Überwachungsmaßnahmen

Um sicherzustellen, dass am kritischen Kontrollpunkt keine Fehler auftreten, müssen Sie die Aufzeichnungen der Überwachungsmaßnahmen und Kontrollmaßnahmen regelmäßig überprüfen (verifizieren). Dieser Schritt sollte dabei durch einen anderen Mitarbeiter erfolgen, damit eine unabhängige HACCP Verifizierung sichergestellt ist. Weiterhin sollten in der CCP Beschreibung auch Korrekturmaßnahmen festgelegt sein – für den Fall der Feststellung von Fehlern bei der Überprüfung der Dokumentation.

Ihre Ausbildung im Bereich HACCP

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich HACCP und Lebensmittel ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, E-Learning oder Hybrid Lehrgang!